索佳精品案例:施工期隧道自動化監測的魅力

隨著測繪儀器的發展,一種由馬達和程序控制的全站儀結合激光通訊及CCD技術,實現了測量的自動化,這種全站儀被稱為測量機器人。其集自動目標識別、自動照準、自動測角測距、自動記錄于一體,在控制終端的配合下,能夠制定測量計劃、控制測量過程,實現對成百上千個目標的重復測量,實現無人值守的持續監測。

測量機器人變形監測系統特點

測量機器人變形監測系統具有高效、準確、實時性強、結構簡單、操作便捷等特點,特別適合小范圍區域項目的變形監測。目前測量機器人已經在多種類型工程建筑、項目的運營期變形監測方面,成為首選的自動化技術裝備。

測量機器人變形監測系統

施工期隧道主要對隧道收斂沉降以及周邊圍巖、襯砌結構的受力變形情況進行監測。由于施工現場存在供電困難、網路覆蓋差、爆破震動、碎石揚塵等諸多限制,現階段施工期隧道監測主要為人工監測為主。那么自動化監測在施工期隧道上是否真的毫無施展空間呢?索佳聯合中交某單位技術中心在云南某高速公路項目A隧道工程開挖現場進行了測量機器人沉降、收斂自動化監測。

項目概況

該高速建設項目位于云南省境內,線路全長74.78公里,其中由中交某單位承建的A隧道工程是其全線控制工程,隧道左右洞長均超過3000米,最大埋深超過200米,是整個高速項目中最長、地質最復雜的隧道,也是制約該高速建成通車時間的關鍵要塞。

隧道入口外景

隧道采用山區高速隧道施工最普遍的“新奧法”進行施工,其以噴射混凝土、錨桿支護為主要支護手段,主要施工流程為:鉆爆開挖—初期支護—二次襯砌—輔助設施建設。施工方法注重的要點為“少擾動、早噴錨、勤量測、緊封閉”。

施工期隧道爆破掘進內景

該隧道施工監測此前采用的是第三方人工監測的方式,每天多次對隧道內結構上粘貼的反射片進行測量,以得到拱頂及兩腰的沉降、收斂變化數據。

技術痛點及難點

施工期隧道人工監測存在諸多弊端:

1、人工采集結構數據的過程中需要頻繁進入掘進區域附近,存在很大的安全隱患,也容易造成測量數據錯誤,無法保證數據的真實性,也就無法獲取真實的圍巖變形情況。

2、監測數據采集量大,占用大量的人力物力,數據的處理和傳輸不及時,不能滿足信息化施工管理的需求,也無法及時指導施工。

3、監測預報滯后,現場突發情況難以預測,無法發揮緊急預警的作用。

施工期隧道由于施工過程中存在的大量人員、車輛、設備,加上復雜的地質條件,對自動化監測系的的建設提出了嚴峻的挑戰,主要存在以下幾個方面:

1、現場臨時設備多、人員活動頻繁

現場大型施工器械(挖掘機、臺車)

開挖階段存在大量設備和臨時設備及實施人員,比如挖機、鏟車、噴漿設備以及挖掘作業人員等,對儀器的安置與防護提出了較高要求。

2、施工流程影響

隧道施工流程較為復雜,比如在掌子面掘進過程中會使用爆破手段,拱架安裝及二襯階段臺車會隨著施工進度移動等,導致對自動化監測的儀器位置的選擇及基準點的位置選擇造成了較大困難,比如經常發生由于臺車移動的原因導致基準點被遮擋的情況。同時施工期產生的灰塵、滴水等情況對設備也造成一定程度的威脅,爆破的震動和飛石對監測設備的影響也不可忽視。

3、供電供網困難

施工期隧道過程中,當前施工區段附近無法做到電力和網絡的覆蓋,因此需要使用合適的手段將網絡和供電傳輸到測量機器人的位置來保證監測系統的正常運行。

4、精度要求高

根據工程測量規范中的要求,監測的中誤差應小于允許變形值的1/20-1/10,對于采用復合襯砌支護的隧道,圍巖變形量按照隧道設計規范要求的最小預留變形量均為10mm,因此目前主流的隧道收斂和拱頂沉降監測的精度設置為0.5-1mm,對設備的測量精度提出了很高的要求。

5、隧道內部巖性復雜,風險高

該隧道主要以V級圍巖為主,V級圍巖占比70%。隧道穿過多段破碎帶、斷層破碎帶、圍巖交界面。隧道內巖體破碎、松散,滑坡堆積體等不良地質密集、范圍大,對施工人員和監測人員以及設備安全性提出很大的挑戰。

解決方案

為了克服現場的種種困難,索佳技術人員與中交技術中心人員及項目部技術部商討測量機器人自動化采集可行性方案,最終商討制定出如下設備方案:

一、測量機器人:

硬件使用索佳的NET05 0.5秒測量機器人,其具備對棱鏡和反射片的自動照準和跟蹤測量能力,測距精度0.8mm+1ppm(棱鏡)/0.5mm+1ppm(反射片),完全滿足現場沉降和收斂觀測的精度需求。同時其具有IP65防護等級和傾斜改正功能,適應現場惡劣的監測環境,配合專用的監測終端可實現在隧道內部的無人值守的自動化觀測。

此次試點項目監測終端采用的是某品牌的監控終端,其要求的供電電壓為12V,具備無線網、RJ45、4G等多種網絡接入方式,數據支持本地存儲。同時具備IP65的防護等級,支持多樣化配置,滿足復雜的現場條件。

索佳NET05 0.5秒測量機器人

二、網絡電力設備

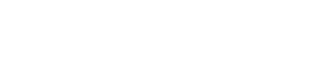

網絡:

隧道實施的現場沒有公網環境,最終敲定使用4G路由器+無線網橋的方式來進行供網。不使用光纖的原因,一方面是現場車輛人員眾多,因此容易導致光纖的損壞。另一方面是測量機器人在隧道內部的自動化觀測距離一般不宜超過300米,在隧道掘進的過程中,測量機器人的位置需要根據現場施工進度前進,光纖延長轉站困難。

無線網橋可以在發射端將網絡信號轉化為無線電磁波信號拋射到空氣中,并在接收端接收電磁波信號轉化為網絡信號,十分適合在難以安裝網絡線路的環境下的數據傳輸。

某品牌4G路由器

某品牌無線網橋及其接線方式

供電:

由于隧道在掘進過程中,電力設備的敷設是較為滯后的,從通電處引電一則線路較長,二則施工現場容易導致線路的損壞。

現場的供電設備有兩種選擇,第一種是使用施工臺車上的電源進行供電,臺車會隨著施工進度的前進而跟著前進,此種方法的弊端是臺車會經常移動,需要預留一定長度的電線,此外還需要注意現場的線路防護,避免電線被損壞造成人員傷亡事故。

第二種選擇是使用大容量鋰電池供電,測量機器人控制終端和無線網橋等設備可以使用12V的電池供電。電池可以直接放置在設備處,無需敷設電力線路。一般情況下,100ah的鋰電池可以滿足測量機器人連續一周以上的使用。

大容量鋰電池

三、其他輔助設備

為保證測量機器人在隧道內的穩定運行,需要使用定制的不銹鋼支架將其安裝固定在隧道內部,支架的腳部應采用膨脹螺絲固定的方式,以適合測量機器人的轉站。此外,為保證無線網橋、鋰電池的野外使用安全,定制了防水保護罩,避免隧道內部水汽凝結后對其的影響。在必要情況下,也可以對監測棱鏡定制保護罩,現場碎石沖擊或者器械的損壞。

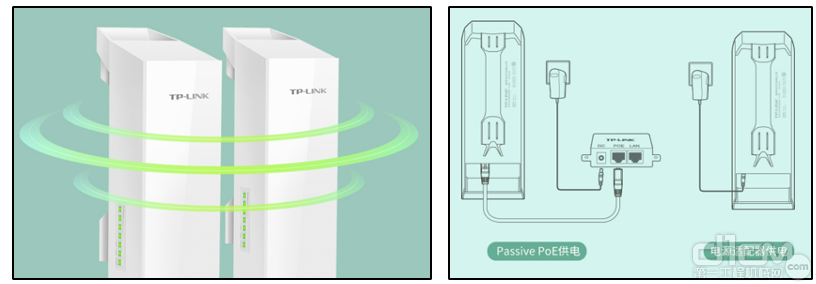

工作流程

隧道監測的基本流程應包括選擇設站點、建立控制網、網絡電力及防護建設、安裝監測點(采集初始值)、自動化觀測、設站點轉站等。

實施流程:

測量機器人施工期隧道自動化監測流程

步驟一

在已完成初砌的區域,選擇合適的通視地點作為測量機器人的設站點,該地點應不影響后續施工,同時視野能保證對剛完成爆破掘進及剛完成初砌的結構的監測需求,使用定制的腳架安裝測量機器人。

步驟二

選取工作基點建立控制網,工作基點可以使用隧道施工的基準點也可以使用隧道施工的基準點引測點,基準點應能滿足測量機器人的后方交會要求。

步驟三

安裝配套的網絡和電力供應設備和對應的防護設備。

步驟四

在需要監測的目標點上,根據現場條件安裝反射片或者監測棱鏡。監測棱鏡的朝向應盡量朝向測量機器人的位置。在安裝完成后,使用測量機器人對所有的監測點采集初始坐標,作為監測隧道表面變化量的依據。此時監測點初始坐標和基準點坐標在同一坐標系下。

步驟五

配置監測周期、監測限差、預警方式等,進入自動化采集過程。

步驟六

自動化采集過程中的數據若符合設計參數,未發出預警,則可以根據隧道掘進進度進行轉站。若自動化采集過程中發生預警現象,則需要立即與施工方進行溝通,暫停施工排查原因,同時應加密測量機器人自動化的采集頻率,必要時加密觀測點的密度。

設備安裝位置:

施工期隧道監測設備布設示意圖

監測棱鏡在隧道內部可以按照每個斷面5個監測點布設(其中兩腰的和頂部的監測點可以計算出隧道的收斂和沉降情況)。隧道內部斷面間隔可以按照5-10m間隔設置(按照圍巖等級設置),在地質條件較差或者變形比較嚴重的區域加密監測點的布設。

隧道掌子面附近安裝監測棱鏡

測量機器人架設

監測數據處理:

隧道按照監測點位的數量一般配置監測周期為30分鐘或者1小時一期,在監測軟件上設定好觀測時間后,控制終端監測即可按時發送指令,控制測量機器人測量。測角數據和測距數據實時通過網絡發回給服務器上的監測軟件,監測軟件采用先進的平差算法進行解算,得出隧道內部點位的三維空間坐標變化,在發現數據超出設置的預警值時,及時通過郵件、微信、電話等通知相關監測人員。

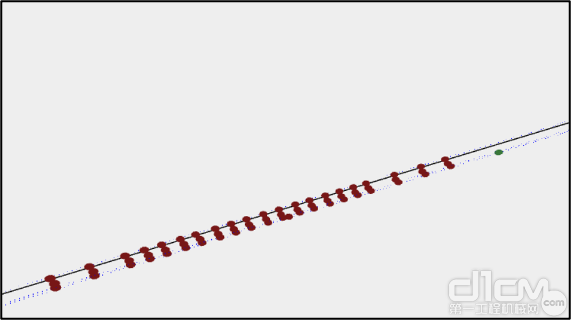

隧道監測點位散點圖

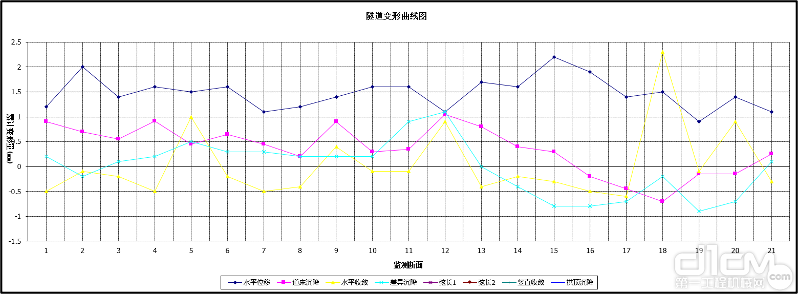

某時刻隧道斷面累計變形曲線圖

該技術試點項目使用索佳測量機器人及配套監測控制終端,搭配新穎的網絡傳輸技術,定制了多種應對現場的配件工具,克服了隧道施工期內部復雜多變的環境問題。實現了集數據采集、處理、分析、報表、預警于一體的無人值守自動化變形監測。

本系統具有可復制可推廣性,相對常規的收斂傳感器和人工測量,既提高了監測數據的準確率和效率,又減少了監測人員在現場的投入和作業風險。本系統經過此項目的長時間現場比測,監測數據與人工觀測數據、設計數據均非常吻合,效率高精度可靠,為隧道的掘進進度做了一定程度的貢獻,受到項目部技術中心高度好評。

隧道于2021年順利貫通

(本文來自:拓普康 索佳)

責任編輯:Yaodl

注明:本文章來源于互聯網,如侵權請聯系客服刪除! WICEE 2022西部成都工程機械展 官方網站-中國西部成都國際工程機械展覽會