干貨滿滿(鎳渣制砂機)鎳礦渣機制砂,

由于鉻的性質,鉻礦砂洗礦工藝有重選、磁選、浮選、聯合選礦、化學選礦等,工業上常用的有單一重選、單一磁選,和重-磁聯合選礦工藝。一般地說,鉻礦中都含有一定的鐵,因此重-磁聯合選別是比較常見的鉻礦選礦工藝,當然,具體采取何種選礦工藝流程,要依照選礦試驗后得出的指標來確定。在洗鉻礦砂設備選擇上,重選階段大多采用搖床和跳汰機,而磁選階段的設備選擇則要根據礦石的磁性決定。

洗鉻礦砂設備|鉻礦砂選礦設備的選礦工藝如下:首先是洗礦和篩分。洗礦是利用水力沖洗或附加機械擦洗使礦石與泥質分離。常用設備有洗礦篩、圓筒洗礦機、槽式洗礦機螺旋溜槽、跳汰機、搖床。 洗礦作業常與篩分伴隨,如在振動篩上直接沖水清洗或將洗礦機獲得的礦砂(凈礦)送振動篩篩分。篩分可作為獨立作業,分出不同粒度和品位的產品供給不同用途使用。

洗鉻礦砂設備|鉻礦砂選礦設備的選礦原理實質概括起來就是松散-分層-分離過程。鉻礦砂置于分選設備內的散體礦石層(稱作床層),在流體浮力、動力或其他機械力的推動下松散,目的是使不同密度(或粒度)顆粒發生分層轉一移,就重選來說就是要達到按密度分層。故流體的松散作用必須服從粒群分層這一要求。這就鉻礦砂是重選與其他兩相流工程相區別之處。流體的松散方式不同,分層結果亦受影響。重選理論所研究韻問題,簡單說來就是探討松散與分層的關系。分層后的鉻礦砂在機械作用下分別排出。即實現了鉻礦砂分選。故可認為松散是條件,分層是目的,而分離則是結果。前述各種重選工藝方法即是實現.這一過程的手段。它們的工作受這樣一些基本原理支配;(1)顆粒及顆粒群的沉降理論, (2)顆粒群按密度分層的理論, (3)顆粒群在斜面流中的分選理論。 此外還有在回轉流中的分選,盡管介質的運動方式不同.但滁了重力與離心力的差別外,基本的作用規律仍是相同的。

鉻礦砂選礦設備跳汰選礦于深槽分選作業。跳汰選礦,除了很微細的物料以外,幾乎可以處理各種粒度的鉻礦砂原料,工藝操作簡單,設備處理能力大,并可在一次選別中得到某種最終產品,因此生產中應用很廣泛。用跳汰處理鉻礦砂約占總選鉻礦砂量40%。對于金屬礦石,則是處理粗、中粒鐵礦石、錳礦石及鉻礦石的主要方法。并大量用于選別不均勻嵌布的鎢、錫礦石的較粗粒部份。用跳汰機處理鉻礦砂有廣泛用場。

鉻礦砂選礦設備搖床選礦屬于流膜選礦類設備,由平面溜槽發展而來,以后以其不對稱往復運動為特征而自成體系。搖床是分選細粒礦石的常用設備,處理鉻礦砂時有效選別粒度范圍是3~0.019mm,選煤時上限粒度可達10 mm。搖床的突出優點是分選精確性高,經一次選別可以得到高品位精礦或廢棄尾礦,且可同時接出多個產品。平面搖床看管容易,調節方便。主要缺點是設備占地面積大,單位廠房面積處理能力低。標準搖床(4500×1830)處理量為0.12~2.2t/h。粒度越細,處理量越小。

鉻礦砂選礦設備溜槽選礦屬于斜面流分選過程。礦漿給到一定傾斜的斜槽或斜面上,在水流推動下,礦粒群松散分層,上層細礦物迅速排出槽外,下層重礦的則滯留在槽內或以低速自下部排出。分別接取后,即得精礦和尾礦。溜槽是最早出現的選礦設備。其優點是設備結構簡單,投資和生產費用低廉,粗、中粒溜槽還有較高的處理能力,缺點是分選精確性較低,回收率也較低,出現了跳汰機和搖床后,使用溜槽的大為減少。目前用得較多的是礦泥溜槽,用于處理鉻礦砂的微細粒級(-0.074mm)低品位砂礦.

洗鉻礦砂設備螺旋洗砂是傾斜布置的水槽下部形成的沉淀,螺旋頭部沒入沉淀池內,螺旋由電機經減速機減速驅動螺旋旋轉,由沉淀池底部多孔板給清洗水,從而完成清洗、脫水和分級三種功能。清洗:砂石進入沉淀池,在轉動的螺旋作用下,使砂石翻滾并相互磨擦,除去覆蓋砂石表面上的雜質,同時破壞包覆砂石粒的水氣層,以利于脫水,由多孔進入的清水形式上升水流,將比重小的顆粒及其它雜質帶到水面經溢流堰流出,完成清洗作用。脫水:比重大的顆粒沉入水槽底,在水槽底彎板一邊。則螺旋將砂石向下推進,由于水槽長度超出下部水線,但有一個合適的長度,在向上推進的過程中,除去砂石中多余的水份,脫出的水從槽底另一側排水溝流入沉淀池,砂石則從水槽上端排出。分級:物料的分級是通過將不符合標準要求的細顆粒溢出堰來實現的,其控制辦法:調整溢流堰高度及調整螺旋轉速。

鉻礦砂的各種選礦方法:

1)重選-重選法因其生產成本低,對環境污染少而倍受重視。搖床在鉻礦砂選礦中得到較廣泛的應用,特別是一些小型礦山使用搖床便得到合格精礦。

2)電選-電選作為生產鉻礦砂的最后把關作業,得到了廣泛的應用。

3)磁選-磁選包括弱磁選和強磁選。弱磁選的作用是分出殘留于磁選尾礦中的鉻礦砂,以利于強磁選的順利進行。強磁選的目的為排出合格尾礦,提高鉻礦砂浮選的入選品位,減少鈦浮選礦量。采用高梯度磁選可以有效回收礦石中的微細粒鉻礦砂,并能拋去礦石中的部分細泥,進而達到原礦粗選拋尾的目的。利用強磁預選的工藝處理該礦石,品位提高,為后續浮選獲得最終鉻礦砂奠定了基礎。

4)浮選-浮選法是回收細粒鈦鐵礦的有效方法。

5)聯合流程 由于鉻礦砂一種由多種礦物組成的復合物,從構成它的不同礦區的結構性質和組成特點來看,用一種選礦手段很難選出品位高而雜質少的鈦礦物。聯合分選流程方法主要有:重選一浮選,重選一電選,磁選一浮選和磁選一重選一浮選等。其中,采用加分散劑、中磁場去除強磁性礦物、強磁粗選、電選精選的流程,所得鉻礦砂品位和回收率都明顯提高,同時強磁一浮選仍是處理微細粒鉻礦砂較好的方法。

我們來看一些具體的實例。菲律賓某鉻礦,氧化鉻含量23.47%,含有少量黃鐵礦和鎳黃鐵礦,脈石礦物主要是蛇紋石和少量碳酸鹽,在選礦試驗中,分別采用磁選、搖床和螺旋溜槽進行粗選拋尾試驗,試驗結果表明,搖床和螺旋溜槽拋尾效果較好,但螺旋溜槽尾礦產率較低,因此采取用了搖床進行選別,擴大試驗規模后針對磨礦這一變量進行試驗,最后采用的鉻礦選礦工藝流程為一段搖床粗選,搖床中礦直接再選,粗選精礦中礦,再選精礦合并。這樣的流程得到了精礦產率57.19%,氧化鉻品位37.46%,回收率88.78%。

云南某低品位鉻鐵礦,氧化鉻含量僅為8.51%,鉻鐵礦含量為16.81%,磁鐵礦僅為0.65%,脈石礦物主要包括蛇紋石、石英等,成分較為復雜。首先對其進行了分級脫泥試驗,采用了沉砂口直徑為6mm的旋流器進行脫泥,使原礦得到了有效富集,氧化鉻品位達到了18.52%。之后進行的單一搖床試驗和單一高梯度磁選試驗得到的結論是搖床僅實現較好的富集,氧化鉻品位40.56%,而高梯度磁選處理后氧化鉻鉻品位僅能達到38.93%,之后采取磁-重聯合選別試驗,得到氧化鉻品位45.29%,因此該礦山可以采用的選礦流程為分級脫泥,磁-重聯合選別工藝流程。

某鉻鐵礦原礦氧化鉻含量為35.28%,氧化亞鐵含量8.55%,結構比較簡單,顆粒較粗,可解離度較高,其主要脈石礦物包括橄欖石、蛇紋石、綠泥石等,通過對比搖床重選、搖床-強磁選、強磁選流程后,在濕式強磁選流程上得到了較好的指標,最后采取的工藝流程為濕式強磁選-粗-掃選礦工藝,得到氧化鉻精礦品位47.61%,回收率96.26%。

從上述幾個案例中我們可以總結出一些結論:

對于氧化鉻含量較高的富礦,可以采取單一的重選或者磁選工藝。對于氧化鉻含量較低的鉻礦,磁-重聯合工藝往往比單一工藝得到較好的指標。具體的工藝流程要根據礦石自身的性質決定。看到這里相信你對鉻礦選礦工藝已經有所了解,在選擇鉻礦選礦工藝和洗鉻礦砂設備時,可以參考選礦試驗指標,咨詢有資質的選礦設備廠家,采取合適的工藝流程和設備配置,可以達到降低成本,提高經濟效益的作用。

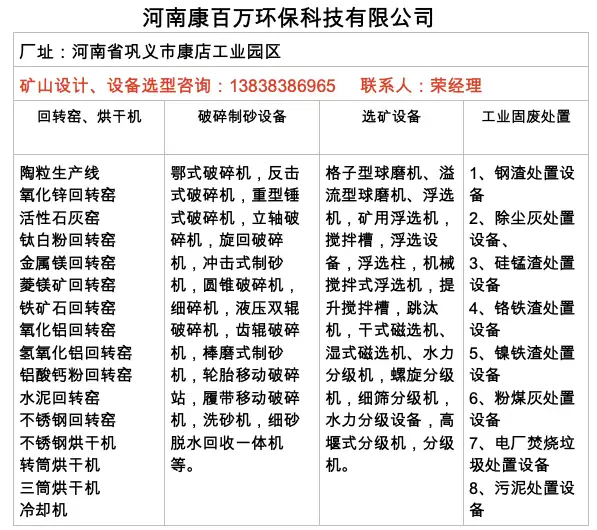

我們提供日產50-10000噸洗鉻礦砂設備、鉻礦砂選礦設備、鉻礦砂洗礦設備、鉻礦砂分選設備、鉻礦砂重選設備、鏡鐵礦選礦設備、硫酸渣選鐵設備、菱鐵礦選礦設備、鈦鐵礦選礦設備、褐鐵礦選礦設備、釩鈦磁鐵礦選礦設備等各種選礦生產線設備。我們有最好的選礦工程師為您設計最優選礦工藝流程,并且免費為您提供設備安裝、技術指導以及技術人員培訓等服務。我公司設有選礦實驗室,選礦實驗設備齊全,擁有破碎磨礦分級磁選重選電選等各類實驗設備超過20多套,并擁有各類常規分析化驗儀器光譜分析儀。實驗室在技術經驗豐富的選礦指導下,對礦樣進行礦物分析及選礦實驗,設計相應的工藝流程,為實際生產提供參考依據,避免盲目造成的風險,以保護礦山者的利益。

注明:本文章來源于互聯網,如侵權請聯系客服刪除!