10種制砂機(jī)常見故障和處理辦法,第1種70%的人遇到過

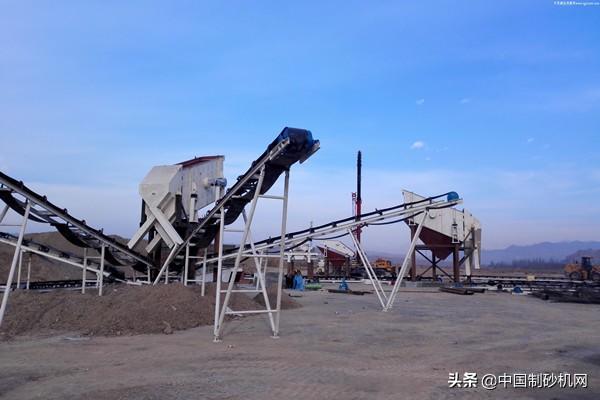

制砂機(jī),又稱立軸式?jīng)_擊破碎機(jī),是常用的制砂設(shè)備,廣泛應(yīng)用于公路、鐵路、建筑、礦山等領(lǐng)域。在制砂過程中不可避免地會遇到各種問題,一旦設(shè)備發(fā)生故障,就會影響工作效率,從而影響經(jīng)濟(jì)收益。今天向您介紹十種常見的故障處理方法,如果您遇到這樣的問題,希望對您有所幫助。

1、制砂機(jī)使用過程中發(fā)出異常響聲

故障原因:制砂機(jī)內(nèi)連接螺栓、葉輪或襯板等易損部件松動脫落導(dǎo)致。

解決方法:立即停止機(jī)器運(yùn)轉(zhuǎn),并重新緊固松動或跌落的部分。

2、制砂機(jī)運(yùn)行不穩(wěn)定,機(jī)身擺動幅度過大

故障原因:

(1)葉輪上易損件磨損嚴(yán)重;

(2)進(jìn)料顆粒過大;

(3)葉輪內(nèi)部堵塞,使進(jìn)料不均勻、擺動。

解決方法:

(1)更換易損壞部件,實(shí)現(xiàn)制砂機(jī)內(nèi)部葉輪的平衡;

(2)嚴(yán)格控制進(jìn)料尺寸,不超過設(shè)備的最大許用值;

(3)清除葉輪通道上的堵塞,經(jīng)常清洗破碎的型腔。

3、軸承溫度升高

故障原因:

(1)灰塵和異物進(jìn)入軸承零件;

(2)軸承磨損;

(3)軸承缺油。

解決方法:

(1)更換新的軸承;

(2)清理異物;

(3)按時增加潤滑油。

4、軸承運(yùn)轉(zhuǎn)不靈活

故障原因:制砂機(jī)軸承密封蓋內(nèi)進(jìn)料及其他異物引起的。

解決方法:打開制砂機(jī)的密封蓋,清潔里面的物料及異物。

5、軸承上、下端密封圈損壞

故障原因:上(下)軸套因上(下)摩擦上(下)蓋底表面引起發(fā)熱,上(下)軸套長期損壞。

解決方法:拆除損壞的上、下密封圈,更換新的密封圈。

6、制砂機(jī)內(nèi)有金屬碰撞聲

故障原因:葉輪、襯套松動或其他部件磨損。

解決方法:檢查、固定或更換機(jī)器的相關(guān)部件。

7、出料粒度變大

故障原因有:

(1)傳動部分三角皮帶因設(shè)備運(yùn)行時間長而松動;

(2)進(jìn)料顆粒過大;

(3)制砂機(jī)葉輪轉(zhuǎn)速太低,不合理,導(dǎo)致效率低,出粒粒度變大。

解決方法:

(1)調(diào)整皮帶緊度;

(2)嚴(yán)格按照制砂機(jī)的進(jìn)料要求進(jìn)料過大,進(jìn)料過小,碰撞破碎不夠,難以滿足成品砂的要求);

(3)調(diào)整葉輪的轉(zhuǎn)速,直至達(dá)到理想標(biāo)準(zhǔn)。

8、機(jī)器突然聲音變大,有轟隆聲

失效原因:

(1)螺栓松動引起的聲音變大;

(2)制砂機(jī)的軸承或齒輪出現(xiàn)問題引起聲音變大;

(3)制砂機(jī)磨損部件磨損嚴(yán)重導(dǎo)致聲音變大。

解決方法:

(1)緊固松掉的螺栓;

(2)檢查制砂機(jī)的軸承和齒輪是否完好,及時對軸承和齒輪進(jìn)行維修或更換;

(3)及時更換磨損的易損件。

9、軸上、下端滲油

失效原因:密封圈應(yīng)隨軸承上下移動,導(dǎo)致密封圈磨損從而引起漏油。

解決方法:拆除磨損的密封圈,更換新的密封圈。

10、空轉(zhuǎn)阻力過大

故障原因:軸承上的密封蓋內(nèi)被材料堵塞。

解決方法:從軸承上取出堵塞的材料,并檢查相應(yīng)的設(shè)備是否堵塞。

以上給大家介紹了10種常見的制砂機(jī)故障及處理方法,若在運(yùn)行中出現(xiàn)上述故障,應(yīng)及時停機(jī)檢查,避免造成更大的損失。

獲取更多制砂、洗砂、破碎分析報告

點(diǎn)擊 ↓ ↓ ↓【了解更多】↓ ↓ ↓