隔膜壓濾機

壓濾機是一種固液分離設備。我們關心其脫水后固體水分、濾液中固體含量、處理能力、能耗等方面。本文主要介紹壓濾機處理量估算、選煤場煤泥量估算、影響壓濾過程的因素、輔助設備選型四個方面的內容,希望對關注煤球進化的朋友有所幫助和啟發。

圖1 來自景津官方網站。其網站有隔膜壓濾機工作過程的視頻,(官方網站:http://www.jjylj.com/html/sj/swys/),感興趣的朋友可觀看學習。

隔膜壓濾機的原理是:采用高壓強流體靜壓力、二維變向剪切壓榨力及壓縮空氣強氣流風吹濾餅結合的工藝,來降低濾餅水分。景津壓濾機工作過程中,先壓榨,后吹風。而中國礦業大學謝廣元教授提出先吹風,后壓榨。后者濾餅水分更低,是因為流體靜壓過濾階段結束后,濾餅中流道是濾液流出后自然形成的,此時強氣流吹風可帶走毛細水分。如果先壓榨,后吹風,則這種自然流道被破壞,導致脫水效果下降。

1

處理能力估算與應用

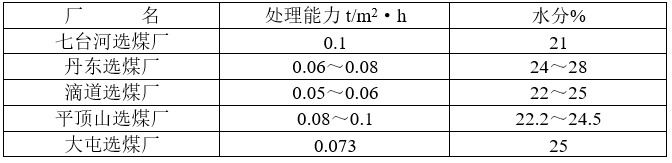

壓濾機處理能力估算方法有兩種。第一種根據選煤設計規范選擇,設計規范中有一些實例,如表1所示:

表1 浮選精煤用隔膜壓濾機應用實例

可以看到,處理能力在0.05~0.1之間,水分在21%至28%,處理量和水分的變化范圍比較寬。針對特定的入料性質,選準壓濾面積是比較困難的。從實際生產情況來說,一小時完成5個壓濾循環,與一小時完成1個壓濾循環的處理量相差很大。如果單純感覺選取參數,肯定是不適宜的。我們再來看看另一種處理量估算方法。

第二種:單循環處理量計算法:

單循環處理量 = 濾室總體積*濾餅容重*(1-水分)= 干煤泥單循環

以100m2的壓濾機為例,濾室總容積為1.7m3,那么1個循環的處理量是:Q = 1.7*1.25*(1-20%)=1.77t

如果按5個循環計算,單臺處理能力8.85t,折合為單位面積處理量:=8.85/100=0.09t/(m2h)。如果按2個循環計算,那么單位面積處理量是:=0.09*0.4=0.036 t/(m2h)。如果按1個循環計算,那么單位面積處理量是:=1.77/100=0.02 t/(m2h)。按一小時循環個數估算的處理量總結如表2。

表2 壓濾機處理量估算依據

我們大概有個印象,如果一個小時能完成5個循環的壓濾,處理能力大約能達到0.1 t/(m2h)。以此可以計算其它個數的循環量,比如按每個小時2個循環考慮,那么處理量應該是0.1*2/5=0.04 t/(m2h)。

那么掌握這個估算方法有什么用呢?

第一,在設計時可以調研附近選煤廠的壓濾情況,從而選擇合適的壓濾面積。當然,污水處理方面也可以采取調研的辦法,確定壓濾面積。

第二,選煤廠經常需要核對產品的數量質量,其中包括煤泥的產率,而壓濾司機會記錄每個班的壓濾情況,我們統計壓濾次數就可以估算出煤泥量是多少,這要比其它計量方法準確一些。

第三,在選煤廠技改中常常需要核定設備處理能力,掌握這種估算方法,無疑是非常有用的。表3是100平壓濾機應用中的一些數據,可作為參考使用。

表3 100平方壓濾機處理能力

再來補充一些壓濾相關的問題:過濾面積是50的倍數,常用的濾板尺寸有1250*1250mm;1500*1500mm;1600*1600mm;2000*2000mm,當然還有其它類型的,這里有個大致印象就好。

壓濾過程受到懸浮液粘度、入料濃度、濾餅比阻、過濾面積、入料壓力的影響。我們具體了解一下,這些因素是如何影響壓濾過程的。

2

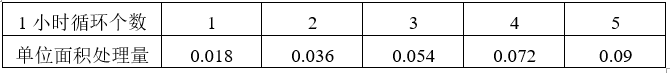

入料濃度:

入料濃度增加,每個循環的壓率時間縮短,處理量越大。因此要保證濃縮機底流的濃度,一般在500g/L左右為宜,(質量濃度40%,體積濃度0.33),礦漿濃度太高時在管道中流動困難,容易堵塞管道。

表4 入料濃度對水分的影響

入料濃度增大能使濾餅水分大幅度降低,濾液固含量也降低。如表4所示,這主要是因為低濃度時細小顆粒極易隨著流線直接進入濾布的眼孔中,使眼孔堵塞,過濾阻力增加;而高濃度時,將會有更多顆粒接近或者到達眼孔時,由于互相干擾,絕大部分顆粒不能進入眼孔,在上面架拱,顧慮阻力小,速度快。

謝廣元 《過濾理論與精煤壓濾脫水工藝研究》

浮選精礦濃度的提高有利于改善脫水效果,可采取一些措施提高浮選精礦濃度,而粗精煤摻入壓濾機入料,可增加入料濃度。壓濾中的摻粗工藝就是利用的這一點。

3

入料粒度組成

入料粒度對濾餅水分和處理量有顯著影響,粒度越細,過濾阻力越大,濾餅水分越高,處理量越小。入料粒度組成對濾餅結構有一定的影響,由于流體靜壓,濾餅中的顆粒互相形成拱橋結構,內部空隙中會包含水。

-0.074mm含量為51.60%時,水分為22.20%,-0.074mm的含量為87.18%時,水分為24.50%,這一數據可有效作為參考值,注意對入料進行粒度分析。

從工藝的角度來講,一般來說,原生煤泥的脫水要比浮選尾煤的脫水容易。入料中表征泥質頁巖含量多少的AL3O2/SIO2的比值越大,懸浮液粘度越大,過濾越慢。特別注意入料中的高灰細泥含量。

平均粒度越大,濾餅水分越低。就平均情況來說,平均粒度在0.2mm時水分能在21%左右,當平均粒度是0.05mm時,平均水分在26%,甚至更高。當然,濾餅中的物料性質不同,水分也有較大差別,例如,粘土礦物含量較高的情況。

4

入料壓力

增加入料壓力,過濾速度加快,處理量增大,濾餅水分降低,濾液中固體含量增加,壓力超過0.45Mpa是時,濾餅水分降低達到極限,濾液中固體含量在10g/L左右。壓濾初期,過濾阻力較小,而壓濾后期過濾阻力加大。因此有人提出兩段供料的壓濾方式,前期大流量低揚程,二段高揚程的流量。

浮選精煤粒度細,過濾阻力大,濾餅水分高,處理能力低,而提高過濾壓力差,可強化物料脫水。濾餅水分高,主要是由于濾餅中殘余水分高,改變濾餅孔隙率,降低濾餅的剩余飽和度是降低濾餅水分的關鍵。

可見,影響處理能力和濾餅水分的因素是比較多的。另外注意濾餅厚度的選擇,目前常用的厚度有30mm,35mm,40mm,不同的濾餅厚度在過濾時,過濾速度是不同的。

可見壓濾過程還是很復雜的。因此,盡量先做試驗后選型。

入料方式有單端泵給料、兩段泵給料、泵與壓縮機聯合給料、料罐給料四種方式。浮選精礦濃度低,可采用料罐子給料。

5

輔助設備選型

(100m2壓濾機料罐給料為例)

1.空氣壓縮機的額定壓力0.8mpa,壓濾過程只是在進漿,壓榨、吹風時用,每個循環風時間小于5分鐘,風量約35m3,平均耗風量每分鐘小于7m3。

2.過濾罐的大小根據壓濾機的容器和入料濃度而定。濾室總容積為1.7m3,入料濃度為180g/l,計算出過濾罐的容積為12m3,考慮廠房高度確定其形狀。壓力容器要考慮其耐壓程度,在這里設計為1mpa,

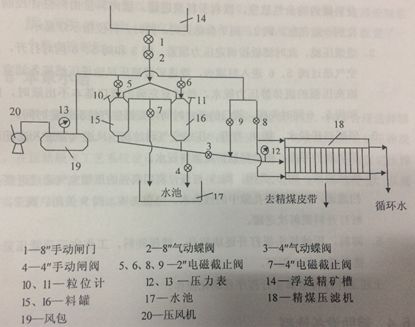

3.閥門有電磁閥和氣動閥(見圖2),還有集中控制。

4.高壓風包的儲氣容積為8m3。

5.閥門3應靠近壓濾機入料口。

6.余氣管為4’’,管子太細時噪音大。

圖2 料罐給料壓濾機過濾工藝系統圖

參考資料:謝廣元 《過濾理論與精煤壓濾脫水工藝研究》; 陳建中 《選礦機械》;GB 50359-2005 《煤炭洗選工程設計規范》。

識別二維碼,關注煤球進化

前一篇文章:選煤實驗國家標準

相關文章:離心機選型參數與工藝參數解讀

注明:本文章來源于互聯網,如侵權請聯系客服刪除!